Vous en avez déja entendu parler, si au XVIII siècle l’europe a fait sa révolution industrielle, aujourd’hui le monde entier assiste à sa propre révolution numérique, qui n’est pas sans conséquences sur le monde du travail. Si les chaînes de production humaines disparaissent peu pour être remplacées par des lignes de productions, c’est bientôt l’homme lui même qui sera supprimé du processus de production.

Vous en avez déja entendu parler, si au XVIII siècle l’europe a fait sa révolution industrielle, aujourd’hui le monde entier assiste à sa propre révolution numérique, qui n’est pas sans conséquences sur le monde du travail. Si les chaînes de production humaines disparaissent peu pour être remplacées par des lignes de productions, c’est bientôt l’homme lui même qui sera supprimé du processus de production.

La machine qui remplace l’homme

En effet, on assiste aujourd’hui à une automatisation systématique des procédés de fabrication, puisque les machines industrielles deviennent de plus en plus flexibles et performantes, mais surtout suite à l’avènement du CNC (computer numerical command), qui permet aujourd’hui de diriger les actions des machines à partir d’un ordinateur. La conséquence directe de ce procédé est tout simplement la suppression des postes des employés autrefois présents pour actionner les machines et s’assurer du bon déroulement des opérations. Une étude menée par les chercheurs de l’université d’Oxford a démontré qu’en l’espace d’une à deux décénnies, 47% des métiers actuellement exercés seraient voués à disparaître.

De ce fait, aujourd’hui ce sont des techniciens et des ingénieurs hautement qualifiés dont l’industrie a besoin afin de programmer et adapter les machines aux nouvelles conditions du marché de l’industrie, à savoir produire vite, bien, et surtout réduire le taux de produits défectueux comptabilisé sur la production totale. Cependant, il ne s’agit pas seulement de l’automatisation des machines mais également des usines dans leur entièreté, puisque avec le lancement de l’industrie 4.0, on assiste déja à la mise en place d’usines entièrement supporté par un système de communication interne permettant la synchronisation de tous les équipements.

Les enjeux énergétiques

D’autre part, si l’homme peut être remplacé par des machines, alors c’est le nombre de machines industrielles actuellement utilisées dans la plupart des procédés de fabrication que l’on va voir se multiplier de façon exponentielle dans les années à venir. Cette multiplication implique évidemment une consommation d’énergie en hausse, énergie se trouvant au coeur des débats environnementaux.

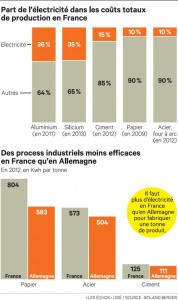

En effet, la maximisation de la production pose la question de la mise en place de systèmes en accord avec les enjeux environnementaux et encourage les industriels à investir dans de nouvelles sources d’énergie. Il s’agit également de coûts de production, car le prix de l’électricité n’étant pas au plus bas, l’augmentation de la consommation d’électricité a un impact direct  sur la compétitivité des entreprises. Prenons l’exemple de la France et de l’Allemagne: les entreprises allemandes bénéficiant d’une politique d’aide aux industriels ( qui s’inscrivent dans la lignée des réformes environnementales ayant été mises en place ces dernières années), les dépenses allemandes en électricité sont inférieures de 8% pour le secteur du papier et de 21% pour le secteur de l’acier par rapport à la France. Cette efficacité énergétique est due aux investissements que l’industrie a fait dans les énergies renouvelables, initiative largement soutenue par le gouvernement allemand.

sur la compétitivité des entreprises. Prenons l’exemple de la France et de l’Allemagne: les entreprises allemandes bénéficiant d’une politique d’aide aux industriels ( qui s’inscrivent dans la lignée des réformes environnementales ayant été mises en place ces dernières années), les dépenses allemandes en électricité sont inférieures de 8% pour le secteur du papier et de 21% pour le secteur de l’acier par rapport à la France. Cette efficacité énergétique est due aux investissements que l’industrie a fait dans les énergies renouvelables, initiative largement soutenue par le gouvernement allemand.

Ce phénomène implique donc de trouver de nouvelles sources d’énergie, un problème sur lequel les chercheurs planchent déja afin d’alimenter une des machines phares de la révolution numérique, à savoir l’imprimante 3D. Pour l’instant, la machine se nourrit de plastique dérivé du pétrole, une méthode ne s’inscrivant évidemment pas dans une logique de développement durable. Pour remplacer le plastique, ont été cités des matériaux innovants biodégradables à base d’algues, de céréales ou encore de déchets recyclés.

En conclusion, il apparaît évident que le mise en place de systèmes automatisés aura non seulement des conséquences humaines, mais également environnementales, ce qui pourrait à terme changer profondément l’industrie et le secteur du tertiaire dans son intégralité.

Anais P.

Pas de commentaire

Soyez le premier à laisser un commentaire.